Ein Pedalierkraftwerk im Eigenbau

als Beitrag zur Energiewende.

von Dipl.-Ing. Dipl.-Wirt.Ing. (FH) Bernd Obergassel

(Für Schäden und Folgeschäden aus Nachbau, Benutzung und Betrieb übernehme ich keine Haftung!)

Vorwort

Als die Energiewende immer dringlicher wurde, wollte ich einen weiteren Beitrag dazu leisten.

Und so bestellte ich im Internet einen Waden-/Beintrainer um daraus ein weiteres Muskelkraftwerk zu fertigen.

(Siehe auch: Ein alter Heimtrainer wurde zu einem Muskelkraftwerk (MKW 1) und

ein Kurbelkraftwerk (MKW 2) entstand mit paar alten Relais)

Die Vorgehensweise

Für 31,50€ incl. Versand konnte man natürlich kein Gerät mit kugelgelagerter Präzisionswelle erwarten.

Aber immerhin war die Kunstoffgleitlagerung robust genug für das Vorhaben.

Viel Platz hatte ich für Magnete und Spulen zwar nicht zur Verfügung, da ich die ursprüngliche Verwendung

beibehalten und auch das Gehäuse erhalten wollte.

Aber Versuch macht kluch ;-)

Abb. 1: Der Bein- und Wadentrainer

„2,5 Kg Schwungrad” stand in der Onlinebeschreibung. Ich stellte mir somit ein metallenes Schwungrad vor, an dem

ich Magnete befestigen konnte. Aber das „Schwungrad” war leider aus Kunststoff. Da hatte man wohl die Kurbelwelle

mit hinzugerechnet.

Auf der Kurbelwelle befand sich ein aufgeschweißter metallener Flansch. An diesem war das „Schwungrad” angeschraubt.

a) nicht mittig (links war mehr Platz als rechts) und

b) eierte es auch noch

Das Eiern konnte ich reduzieren aber leider nicht komplett eliminieren.

Abb. 2: Das "Schwungrad" des Bein- und Wadentrainers

Ich benötigte also einzulegende Bleche um dieses Schwungrad nutzbar zu machen.

Dazu nahm ich 0,8mm dickes Blech von ausgeschlachteten CD-ROM-Laufwerken aus längst demontierten Computern, die ich zu

halbkreisförmigen Ringen schnitt und schraubte sie fest an das Schwungrad.

Abb. 3: Aufmontierte Bleche an dem "Schwungrad

Ein paar alte Computer-Festplatten mussten zerlegt werden, damit ich an die starken Neodym-Magnete kam.

Eine kleine Auswahl unterschiedlicher Dicken, Größen und Stärken hatte ich dann vor mir liegen.

Viele Festplatten haben Einzelmagnete, bei denen die Pole getrennt sind. Also oben z.B. Nord- und unten Südpol oder umgekehrt.

Andere bestehen aus einem einzigen Magnetblock, bei dem Nord- und Südpol nebeneinanderliegen - ein Doppelmagnet.

Ja, man kann sie in der Mitte, wo die beiden Pole aufeinandertreffen, zersägen und damit auftrennen. Das Material ist allerdings sehr hart und es

kostet Sägeblätter. Die beiden einzelnen Magnete unten in Abb. 4 waren ursprünglich so ein Doppelmagnet.

Da die Magnete auf dem Träger aufgeklebt sind, ist es nicht einfach sie zu entfernen. Beim Abschlagen können sie zerbrechen.

Manchmal lösen sie sich beim Verbiegen des Trägers. Besser ist es, sie im Schraubstock durch entsprechendes Einspannen abzuscheeren.

Dabei hatte ich Glück, dass es gut und bruchfrei funktionierte.

Abb. 4: Auswahl der Magnete

Auf die halbkreisförmigen Blechscheiben klebte ich acht 1mm Magnete auf. (N-S-N-S-N-S-N-S)

Abb. 5: Aufgeklebte Magnete

Natürlich benötigte ich auch noch einen stabilen Rahmen der die Induktionsspulen tragen sollte.

Im Keller fand ich zwei geeignete Profilstangen, bei denen ich in der Vergangenheit schon mehrfach überlegte sie zu entsorgen.

Iwie standen/lagen sie mir immer im Weg. Nun waren sie perfekt für mein Vorhaben. Sie passten sogar farblich :-D

Vier Stützen sägte ich in grobem Maß ab und schraube sie an.

Abb. 6: Aufbau eines Rahmens

Zwischen diesen Stützen sollte eine Eisenplatte die Induktionsspulen tragen. Sieben Stück. Die benötigte Achte musste

an die Kurbelwellenhalterung.

Okay, dachte ich mir. Elektroblech würde schwierig - ich hatte nur 12mm Platz. Eiserne runde Bolzen kamen mir in den Sinn.

Wegen der Magnetisierung ist sowas überhaupt nicht geeignet. Eigentlich. Aber hier gab es keine hohe Frequenz und es war

ja auch nur ein Experiment. Besser geht immer ^^

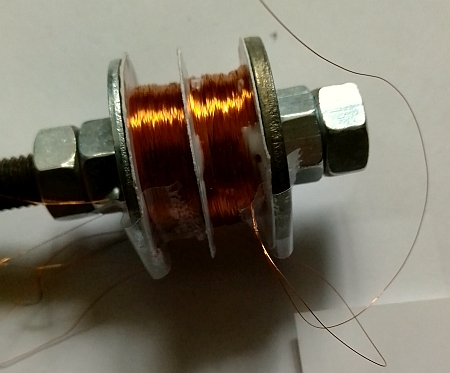

Eine rostige 8mm Gewindestange lag noch im Keller.

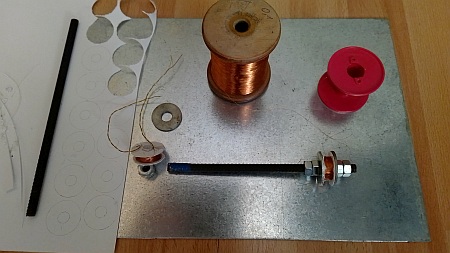

In Abb. 7 ist das 2mm dicke verzinkte Eisenblech zu sehen, auf dem die Spulen sollten.

Einen Teil der Gewindestange verwendete ich als Wickelvorrichtung für die Spulen, die

10mm dick werden sollten.

Den Spulenkörper formte ich aus dünner Pappe. Leim hielt alles zusammen.

0,1mm Kuperlackdraht (netto - ohne Lack) verwendete ich, weil ich da noch eine jahrzehntealte Rolle von hatte, auf der genügend Draht darauf war.

Mir war klar, dass ich bei der zwangsläufig niedrigen Drehzahl eine hohe Windungszahl brauchte.

Aber 0,1mm waren auch mickrig. Und so sollten wenigstens zwei Drähte parallel den Querschnitt erhöhen.

1000 Windungen mit 2x 0,1mm passte gut drauf.

Vorab wickelte ich eine ausreichende Menge Kupferlackdraht auf eine leere Lötzinnrolle und dann beide Drähte zusammen auf den

Spulenkörper.

Wegen dem experimentellen Charakter, schaltete ich die Wicklungsenden nicht sofort parallel, sondern führte sie gesondert aus.

Abb. 7: Spulenfertigung

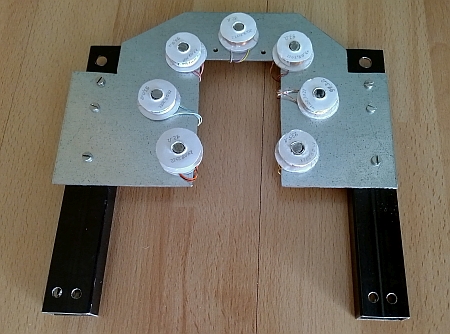

Sieben Spulen kamen auf das zurechtgearbeitete verzinkte Blech.

Von der nicht mehr ganz rostfreien 8mm Gewindestange schnitt ich Bolzen ab.

Die achte Spule montierte ich auf die Wellenhalterung. Dort, wie auch auf dem verzinkten Blech, habe ich 6,5mm Löcher gebohrt,

das 8mm Gewinde hineingeschnitten, die auf eine sinnvolle Länge zurechtgesägten Gewindebolzen hineingedreht, auf der

Rückseite mit einer Zahnscheibe und M8-Mutter gekontert und die Spulen aufgesetzt.

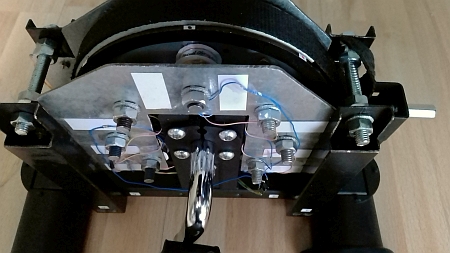

Abb. 8: Angeordnete Spulen

Dann habe ich alles fest zusammengeschraubt. Dabei stützen sich beide Seiten mit zwei Gewindestücken als Abstandshalter

gegenseitig.

Abb. 9: Montierte Spulenplatte auf der rechten Seite

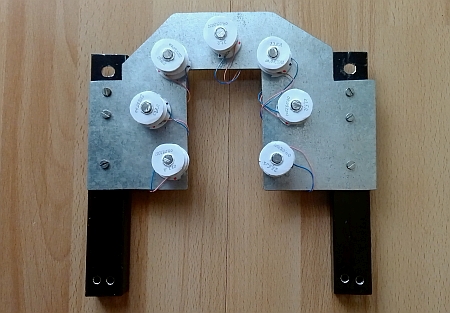

Auf der linken Seite hatte ich mehr Platz als anfangs vermutet. Ich verwendete die zersägten 1,2mm dicken Doppelmagnete und klebte sie genau so auf,

wie auf der rechten Seite. Es blieb noch genug Platz. Die Spulendicke konnte ich dadurch fast verdoppeln.

Auf nun 18mm gegenüber 10mm auf der rechten Seite.

Bei diesen Spulen wickelte ich auch 1000 Windungen mit 2 x 0,1mm Kupferlackdraht auf jede Teilspule und schaltete sie parallel.

Im Ergebnis ergab das also 1000 Windungen mit nun 4 x 0,1mm Drahtdurchmesser.

Abb. 10: Doppelspule mit Mittelwand

Sie wurden ebenso auf Gewindebolzen aufgesteckt wie auf der rechten Seite.

Abb. 11: Aufgebrachte Doppelspulen für die linke Seite

Die Spulenplatte habe ich dann fest auf die linke Seite montiert und die Spulenausführungen verschaltet.

Abb. 12: Montierte Spulenplatte auf der linken Seite

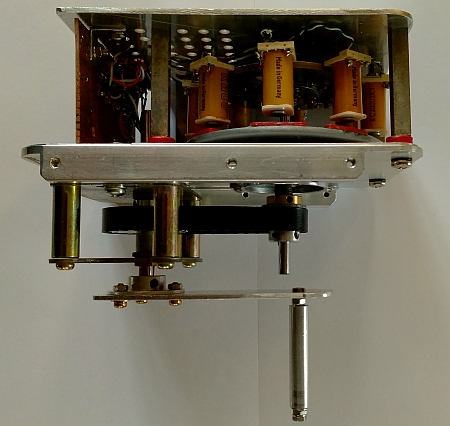

Eine kleine Elektronikschaltung befestigte ich am hinteren Standfuß. Hier verwendete ich anfangs einen Brückengleichrichter zum Gleichrichten der

Wechselspannung. Mit einer Jumperbrücke kann ich wahlweise einen ungeregelten Ausgang versorgen und einen geregelten mit dem Festspannungsregler 78L05.

Der liefert bis zu 100mA. Eine SMD-LED zeigte mir an, dass eine Ausgangsspannung anlag.

Abb. 13: 5 Volt Festspannungsregler

Anschließend kam die Abdeckhaube wieder drauf. Das Displayfeld hatte auf der Unterseite einen Magnetfeldsensor, der die Drehzahl

maß. Der Magnet war an der Schwungscheibe befestigt und beide konnten dort nicht bleiben und so kürzte ich die Sensorhalterung etwas und klebte einen

kleinen zusätzlichen Magneten an der Rand der Schwungscheibe.

Was bringt es an Leistung?

Nun ja, für ein Klimagerät reicht es natürlich nicht. Auf der rechten Seite

beträgt der Kurzschlussstrom so knapp 20mA bei ca. acht Volt Wechselspannung.

Oder, als ich die Teilwicklungen hintereinander statt parallel schaltete: knapp 10mA bei ca. 16 Volt~.

Zwar alles abhängig davon, wie schnell man strampelt, aber dennoch nicht so viel wie erhofft.

Also machte es mehr Sinn, die beiden Teilwicklungen jeder Spule in einem ersten Schritt parallel

und dann je zwei Wicklungen in Reihe und nun die dann entstandenen vier Stränge wieder parallel zu schalten.

Zum Gleichrichten verwendete ich vier SMD-Dioden mit "Very low drop forward voltage" vom Typ B340LB.

Und zum Glätten der Spannung verwendete ich einen 4.700 uF Elektrolytkondensator.

Dies ergab ca. drei Volt bei 40-50mA Kurzschlussstrom.

So ließen sich immerhin zwei LED-Birnchen betreiben oder zwei AA bzw. AAA-Akkus zu laden.

Joh, ich hatte mehr erhofft, aber immerhin funktionierte es schon mal :-D

(heißt es nicht: "Die erste Kilowattstunde ist die Schwerste"?)

Auf der linken Seite konnte ich bei ebenso ca. acht Volt Wechselspannung ca. 120mA erstrampeln.

Hier hatte ich einmal stärkere Magnete mit 1,2mm Dicke verwendet und die Spulen waren anders designt.

Dazu waren jeweils vier in Reihe geschaltete Spulen parallel geschaltet.

Eine Ursache für die geringe Leistung war die niedrige Drehzahl. Durch Verwendung von 24 Magnete statt nur acht, hätte

es mehr Output gegeben. Na, beim nächsten Projekt halt :-)

Den Brückengleichrichter im Abbildung 13 ersetzte ich durch vier einzelne SMD-Dioden vom Typ B340LB.

Statt zuvor an jeder Diode des Brückengleichrichters eine Durchlassspannung von ca. 510mV zu messen, maß ich an den

SMD-Dioden nur 90mV. Somit bekam ich nach der Gleichrichtung sogar noch fast 1 Volt mehr heraus, die mir sonst verlorengegangen wären.

Also, zum Betrieb eines kleines 6-Volt-Radios während des Beintrainings reichte es jedenfalls mit dem 5-Volt-Anschluß locker.

Ähnliche Projekte:

Besuchen Sie auch gern die Seite: Ein Muskelkraftwerk (MKW 1) im Eigenbau (bringt richtig Power).

Abb.: Muskelkraftwerk im Eigenbau

und auch diese Seite: Ein Kurbelkraftwerk (MKW 2) im Eigenbau.

Abb.: Zusammengesetzte Mechanik des Kurbelkraftwerks

|